چاپ پیگمنت چیست

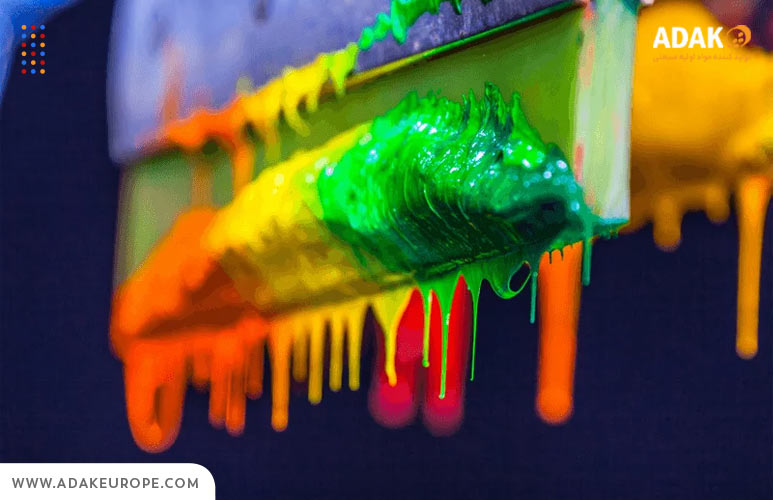

چاپ پیگمنت یکی از روشهای پرکاربرد در صنعت چاپ است که از رنگدانههای جامد (پیگمنتها) برای ایجاد طرح و رنگ روی سطوح مختلف، به ویژه پارچه، استفاده میکند. این روش به دلیل انعطافپذیری در چاپ روی انواع مواد طبیعی و مصنوعی، سهولت اجرا و مقاومت بالای رنگ در برابر نور، در صنایع نساجی، هنرهای دستی و چاپ صنعتی محبوبیت دارد. با پیشرفت فناوری، چاپ پیگمنت با جوهرهای مبتنی بر آب و نانو پیگمنتها به گزینهای پایدارتر تبدیل شده است. در این مقاله، به بررسی ویژگیها، فرآیند، کاربردها و آینده این فناوری میپردازیم.

پیگمنت چیست؟

پیگمنت ها مواد جامد رنگی و پودری هستند که در مایعات حل نمیشوند، بلکه به صورت معلق باقی میمانند و برای رنگآمیزی سطوح مختلف مانند پارچه، کاغذ، پلاستیک یا حتی رزین استفاده میشوند. برخلاف رنگهای دای (Dye) که با الیاف یا مواد بهصورت شیمیایی پیوند میخورند و در آنها نفوذ میکنند، پیگمنتها به کمک یک ماده چسبنده به نام بیندر (Binder) به سطح ماده میچسبند و لایهای رنگی روی آن ایجاد میکنند.

ویژگیهای چاپ پیگمنت

انعطافپذیری در کاربرد: پیگمنتها قابلیت چاپ بر روی انواع پارچههای طبیعی، مصنوعی و ترکیبی را دارند، زیرا نیازی به واکنش شیمیایی با ماده ندارند.

سهولت استفاده: فرآیند چاپ با پیگمنت ساده است و پس از تثبیت نیازی به شستوشوی اضافی ندارد، که این امر هزینه و زمان تولید را کاهش میدهد.

ثبات نوری خوب: پیگمنتها مقاومت بالایی در برابر نور دارند و رنگ آنها در برابر اشعه ماوراءبنفش (UV) پایدارتر از جوهرهای دای است.

سرعت خشک شدن: جوهرهای پیگمنت بهسرعت خشک میشوند (حدود ۱۰۰ برابر سریعتر از جوهرهای دای)، که برای چاپهای صنعتی مزیت بزرگی محسوب میشود.

مزایا و معایب چاپ پیگمنت

از مزایای چاپ پیگمنت میتوان به مقاومت بالای رنگ در برابر نور و شرایط محیطی (بهجز پرکلرواتیلن در خشکشویی)، هزینه پایینتر نسبت به روشهای دیگر، و امکان چاپ روی انواع پارچههای طبیعی و مصنوعی بدون نیاز به واکنش شیمیایی اشاره کرد. این روش نیازی به شستوشوی پس از چاپ ندارد و سرعت خشک شدن بالایی (حدود ۱۰۰ برابر سریعتر از جوهرهای دای) ارائه میدهد، که برای تولید انبوه ایدهآل است. با این حال، معایبی مانند ثبات سایشی پایین به دلیل اتصال مکانیکی پیگمنت به سطح، تنوع رنگی محدودتر نسبت به رنگهای دای، و ایجاد حس زبری در پارچه (بهویژه در صورت استفاده از بیندرهای نامناسب) دارد. این محدودیتها ممکن است کاربرد آن را در طرحهای ظریف یا پارچههای لوکس کاهش دهد.

تجهیزات مورد نیاز برای چاپ پیگمنت

برای اجرای چاپ پیگمنت، تجهیزات زیر مورد نیاز است:

دستگاه چاپ: دستگاههای چاپ روتاری، تخت یا دیجیتال برای انتقال خمیر چاپ به سطح پارچه.

واحد تثبیت حرارتی: کورههای حرارتی یا دستگاههای بخار برای تثبیت بیندر و پیگمنت.

میکسرهای صنعتی: برای تهیه خمیر چاپ با ترکیب یکنواخت پیگمنت، بیندر و افزودنیها.

شابلون یا سیلندر چاپ: برای انتقال طرح به پارچه در چاپهای سنتی.

سیستمهای کنترل کیفیت: برای بررسی یکنواختی رنگ و ثبات چاپ پس از فرآیند.

فرآیند چاپ پیگمنت چیست

فرآیند چاپ پیگمنت شامل چند مرحله است:

- آمادهسازی خمیر چاپ

این مرحله با ترکیب پیگمنت (رنگدانههای جامد)، بیندر (رزین پلیمری برای چسبندگی)، غلظتدهنده (مانند آلجینات سدیم برای تنظیم ویسکوزیته)، و افزودنیهای دیگر مانند آمونیاک، نرمکنندههای کاتیونیک یا کاتالیزورها آغاز میشود. این مواد در یک میکسر صنعتی به مدت ۳ تا ۵ دقیقه مخلوط میشوند تا خمیری یکنواخت با ویسکوزیته مناسب ایجاد شود. ویسکوزیته باید بهگونهای باشد که خمیر بهراحتی روی سطح پخش شود، اما بیش از حد نفوذ نکند. انتخاب بیندر مناسب (مانند رزینهای اکریلیک یا پلییورتان) در این مرحله مهم است، زیرا بر چسبندگی و نرمی پارچه تأثیر میگذارد.

- آمادهسازی سطح (پارچه یا ماده):

پیش از چاپ، سطح ماده باید آماده شود. این شامل شستوشوی پارچه برای حذف ناخالصیها، چربیها یا مواد شیمیایی است که میتوانند مانع چسبندگی پیگمنت شوند. در برخی موارد، از فرآیندهای پیشفرآوری مانند مرسریزاسیون (برای پارچههای پنبهای) یا پلاسما استفاده میشود تا سطح پارچه برای جذب بهتر خمیر چاپ آماده شود. این مرحله به بهبود کیفیت چاپ و یکنواختی رنگ کمک میکند.

- اعمال خمیر چاپ:

خمیر چاپ از طریق روشهای مختلف مانند چاپ روتاری، چاپ تخت (Flatbed)، یا چاپ دیجیتال روی سطح ماده اعمال میشود. در چاپ روتاری، شابلونهای استوانهای (سیلندر) طرح را به پارچه منتقل میکنند، که برای تولید انبوه مناسب است. در چاپ تخت، از شابلونهای مسطح استفاده میشود که برای تولیدات محدود یا طرحهای خاص کاربرد دارد. در چاپ دیجیتال، هدهای چاپ جوهر پیگمنتی را با دقت بالا روی پارچه اسپری میکنند، که برای طرحهای پیچیده و سفارشی ایدهآل است.

- خشک کردن اولیه:

پس از اعمال خمیر چاپ، پارچه در معرض حرارت ملایم (معمولاً ۸۰ تا ۱۰۰ درجه سانتیگراد) قرار میگیرد تا آب و مواد فرار موجود در خمیر تبخیر شوند. این مرحله خشک کردن اولیه به جلوگیری از پخش شدن رنگ و حفظ وضوح طرح کمک میکند. دستگاههای خشککن مادون قرمز یا هوای گرم معمولاً برای این منظور استفاده میشوند.

- تثبیت رنگ (تنوری کردن):

برای تثبیت پیگمنت، پارچه در کورههای حرارتی یا دستگاههای بخار با دمای ۱۳۰ تا ۱۵۰ درجه سانتیگراد (بسته به نوع بیندر و پارچه) قرار میگیرد. در این مرحله، بیندر به رزین پلیمری تبدیل میشود و پیگمنت را به سطح ماده متصل میکند. مدت زمان تثبیت معمولاً ۳ تا ۵ دقیقه است. دما و زمان دقیق باید با نوع پارچه و بیندر هماهنگ باشد تا از سوختگی یا زرد شدن پارچه جلوگیری شود.

- تشکیل فیلم پلیمری:

بیندر در طی فرآیند تثبیت، فیلم پلیمری پیوستهای ایجاد میکند که پیگمنتها را در خود محصور کرده و به سطح ماده میچسباند. این فرآیند در دو مرحله انجام میشود: ابتدا با تبخیر آب، بیندر ژلهای میشود، سپس با افزایش دما، ذرات ژلهای به هم متصل شده و یک لایه محافظ و مقاوم تشکیل میدهند. کیفیت این فیلم به نوع بیندر و شرایط تثبیت بستگی دارد و تأثیر مستقیمی بر دوام و حس پارچه دارد.

- کنترل کیفیت و تکمیل:

پس از تثبیت، محصول چاپشده بررسی میشود تا از یکنواختی رنگ، وضوح طرح و چسبندگی مناسب اطمینان حاصل شود. ابزارهایی مانند اسپکتروفتومتر برای بررسی دقت رنگ استفاده میشوند. در برخی موارد، فرآیندهای تکمیلی مانند شستوشوی ملایم برای حذف مواد اضافی یا افزودن نرمکنندهها برای بهبود حس پارچه انجام میشود. با این حال، چاپ پیگمنت معمولاً نیازی به شستوشوی گسترده پس از چاپ ندارد، که یکی از مزایای اصلی آن است.

پیشنهاد آداک: استفاده از پیگمنت در صنایع مختلف چگونه است؟

انواع پیگمنتها

انواع پیگمنت ها بر اساس منشأ و ساختار به دو دسته اصلی تقسیم میشوند:

- پیگمنتهای معدنی: مانند اکسید تیتانیوم (برای رنگ سفید) یا اکسید آهن (برای رنگهای قهوهای و قرمز). این پیگمنتها مقاومت بالایی در برابر نور و مواد شیمیایی دارند اما تنوع رنگی محدودی ارائه میدهند.

- پیگمنتهای آلی: مانند فتالوسیانینها (برای رنگهای آبی و سبز) که تنوع رنگی بیشتری دارند و برای چاپهای ظریفتر مناسب هستند. این پیگمنتها از نظر زیستمحیطی نیز میتوانند سازگارتر باشند، بهویژه اگر از منابع پایدار تولید شوند.

مقایسه چاپ پیگمنت با سایر روشهای چاپ

چاپ پیگمنت در مقایسه با سایر روشهای چاپ مانند چاپ دای، چاپ دیجیتال و سابلیمیشن ویژگیهای متمایزی دارد. برخلاف چاپ دای که رنگ به صورت شیمیایی با الیاف پارچه پیوند میخورد و حس نرمتری ایجاد میکند، پیگمنت به سطح ماده میچسبد و نیازی به شستوشوی پس از چاپ ندارد، اما ممکن است زبری بیشتری داشته باشد و ثبات سایشی کمتری ارائه دهد. چاپ دیجیتال با جوهرهای پیگمنتی یا دای امکان اجرای طرحهای پیچیده با دقت بالا را فراهم میکند، اما هزینه اولیه آن بالاتر است و برای تولید انبوه کمتر اقتصادی است. در مقابل، چاپ پیگمنت سنتی برای تولید انبوه با طرحهای سادهتر مناسبتر است. سابلیمیشن که برای پارچههای مصنوعی مانند پلیاستر ایدهآل است، رنگ را بهصورت گازی به الیاف نفوذ میدهد، اما کاربرد آن به پارچههای خاص محدود است، در حالی که پیگمنت روی انواع مواد قابل استفاده است.

نگهداری و مراقبت از محصولات چاپ شده با پیگمنت

شستوشو با آب سرد یا ولرم (زیر ۴۰ درجه سانتیگراد) توصیه میشود تا از آسیب به فیلم پلیمری بیندر جلوگیری شود. استفاده از مواد شوینده ملایم و اجتناب از سفیدکنندهها یا حلالهای قوی مانند پرکلرواتیلن، به حفظ رنگ و چسبندگی پیگمنت کمک میکند. خشکشویی باید محدود و با حلالهای ملایم انجام شود. هنگام اتوکشی، از دمای پایین تا متوسط و ترجیحاً با یک پارچه محافظ استفاده کنید تا فیلم پلیمری تغییر شکل ندهد. نگهداری محصولات در محیط خشک، خنک و دور از نور مستقیم خورشید از محو شدن رنگها یا تخریب فیلم بیندر جلوگیری میکند. این اقدامات ساده، طول عمر و جذابیت بصری محصولات چاپشده با پیگمنت، مانند پوشاک و پارچههای دکوراتیو، را بهطور قابل توجهی افزایش میدهد.

بیشتر بدانید: نقش مستربچ در رنگسازی چیست ؟

روشهای بهبود کیفیت چاپ پیگمنت چیست

برای دستیابی به نتایج بهتر در چاپ پیگمنت، توجه به موارد زیر ضروری است:

انتخاب پارچه مناسب: پارچههایی با بافت یکنواخت و سطح صاف، نتایج بهتری در چاپ پیگمنت ارائه میدهند.

پیشفرآوری پارچه: شستوشو یا آمادهسازی پارچه قبل از چاپ برای حذف ناخالصیها و بهبود چسبندگی پیگمنت.

استفاده از افزودنیهای پیشرفته: افزودنیهایی مانند نرمکنندههای سیلیکونی یا عوامل ضدلغزش میتوانند حس پارچه و دوام چاپ را بهبود ببخشند.

کنترل کیفیت مداوم: استفاده از ابزارهای سنجش رنگ (مانند اسپکتروفتومتر) برای اطمینان از یکنواختی رنگ در طول فرآیند تولید.

جمع بندی

چاپ پیگمنت یکی از روشهای مؤثر و پرکاربرد در صنعت چاپ، به ویژه در نساجی است که با استفاده از رنگدانههای جامد و بیندر، طرح را به سطح پارچه منتقل میکند بدون آنکه در بافت آن نفوذ کند. این روش به دلیل مزایایی مانند سادگی فرآیند، مقاومت نوری بالا، سرعت خشک شدن زیاد، و امکان چاپ بر انواع پارچههای طبیعی و مصنوعی، محبوبیت یافته است. با این حال، محدودیتهایی مانند زبری سطح و دوام سایشی کمتر نیز دارد. پیشرفتهای فناورانه مانند استفاده از نانو پیگمنتها و جوهرهای پایه آبی، چاپ پیگمنت را به گزینهای پایدارتر و سازگارتر با محیط زیست تبدیل کردهاند.